当社は「環境」「安心」「豊かな生活」の3つの提供価値をお客様へお届けするために、社会と会社の持続的発展に向け、地球「環境」維持と人々の「豊かな生活」が両立する循環型社会の構築を目指しています。

温室効果ガス対応

地球温暖化・気候変動の対策として、脱炭素社会実現のため、モビリティからのCO2排出量ゼロに挑戦しています。

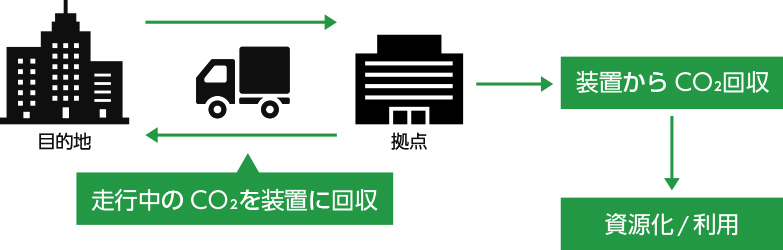

車載CO2回収装置

豊かな生活を支えている物流を持続可能とするソリューション事業の開発に着手しました。

トラック(運送業者)向けCO2回収システムの販売およびサービスの提供に向けて検討を進めています。

CO2回収システムのイメージ図

エネルギー有効活用

豊かな食生活を支えている農業の存続に向けて、再生可能エネルギー(太陽光や農業廃棄物)を活用し、施設園芸の安定化に貢献するソリューション事業の検討を進めています。

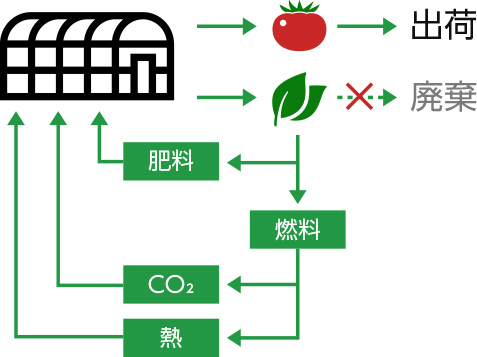

自産自消型のエネルギー循環システム

施設園芸において、エネルギーの自産自消を目指します。

太陽光、剪定ゴミは資源であると考え、営農に必要なエネルギー(電力・熱)に変換・活用し、加温器の排気ガスから光合成に必要なCO₂を回収・施用することでエネルギー循環を達成します。

エネルギー循環システム概略図