2023.03.17

TOYOTA 新型「プリウス」(PHEV)に当社開発製品が採用

フタバ産業株式会社(本社:愛知県岡崎市、社長:魚住 吉博)は、新たな技術を組み込んだ排気系部品や内装部品を開発し、トヨタ自動車株式会社から3月15日に発売された新型「プリウス」(PHEV)に採用されました。

今回新たに開発した製品・技術

・電池パックの容量拡大に貢献する「パイプインシュレーター」

・生産時のCO2排出量の削減に貢献する「インパネリインフォースメント」※1

※1 「インパネリインフォースメント」は、2023年1月に発売された新型「プリウス」にも採用されています。

その他、新型「プリウス」同様に1470MPa冷間超ハイテン材を使用したボデー部品等、持続可能な社会の実現を目指した製品が採用されています。

当社は、これからも環境・社会課題の解決を目指し、培ってきた「技術開発力」と「モノづくり力」を活かして、「安全・環境技術」を提案し、モビリティをコアに社会へ貢献していきます。

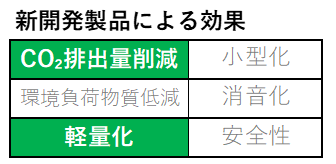

今回新たに開発した製品

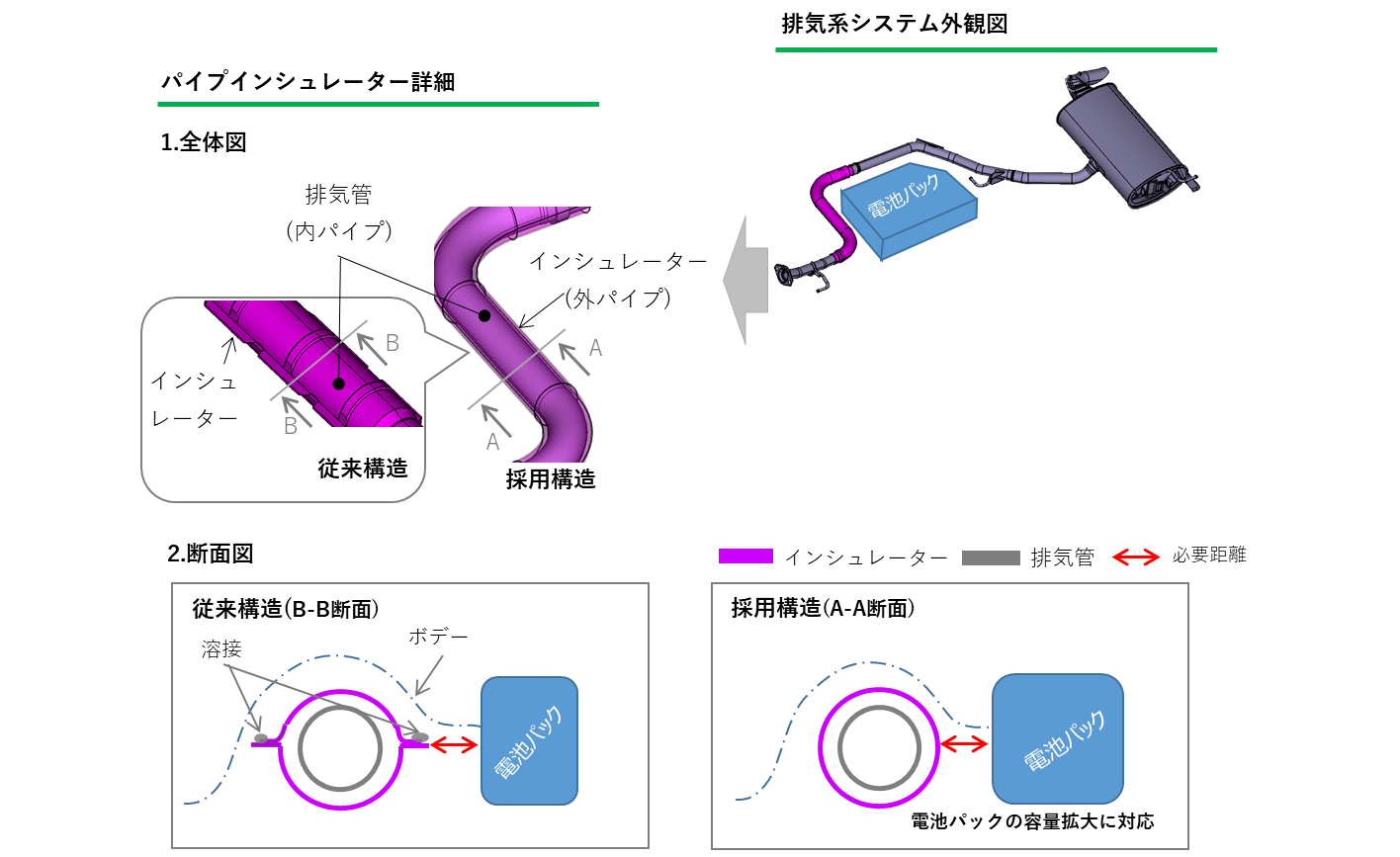

■パイプインシュレーター

当社では、エンジンから排出される高温の排気ガスが排気管から放熱されるのを遮断し、電池パック等の周辺部品に悪影響を与えないようにするインシュレーターを排気系システムに搭載しています。

新型「プリウス」(PHEV)では、電池パックの容量が拡大し、車両床下部の省スペース化に対応するため、新たにパイプインシュレーターを開発しました。

従来型のインシュレーターは、半円のプレス加工した上下セット部品を溶接接合するための突起部が必要でした。開発したパイプインシュレーターは、当社が持つ高度な2重パイプでの曲げ技術を応用し、インシュレーターをパイプ化することで小型化を実現しました。

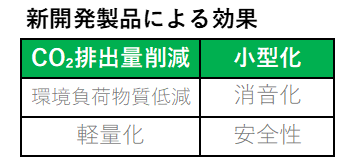

インシュレーターの小型化により電池パックの容量拡大と溶接箇所の減少による生産時のCO2排出量削減に貢献しています。

◇イメージ図

■インパネリインフォースメント

1.オールレーザー溶接化

当社では、インパネリインフォースメントの量産設備をCO2リモートレーザー溶接機から消費電力が少ないファイバーレーザー溶接機へ更新することにより、CO2排出量の削減を進めています。

今回、溶接個所の全数をファイバーレーザー溶接にすることで、年間5.8t-CO2(約40%)※2の削減を見込んでいます。

※2 新型「プリウス」および新型「プリウス」(PHEV)の合算

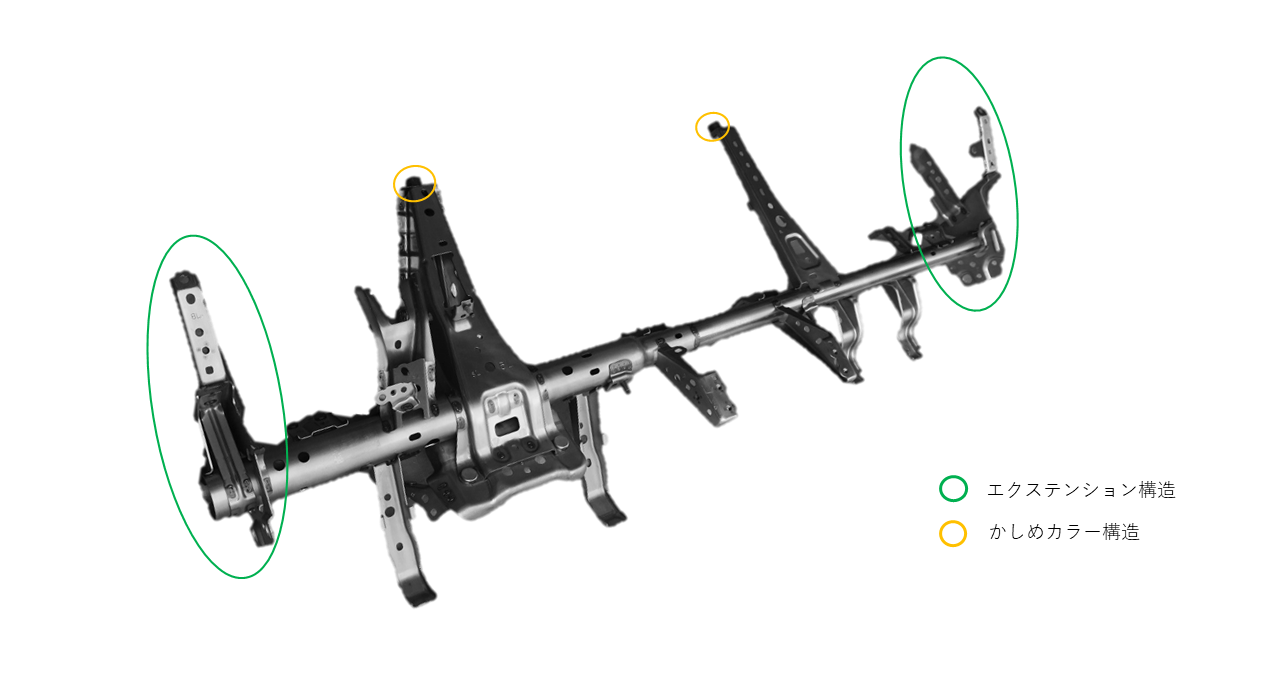

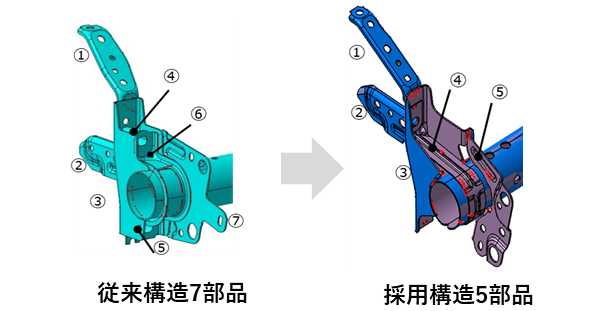

2.エクステンション構造の簡素化

-

ファイバーレーザー溶接機で接合可能かつ要求剛性を確保した簡素なエクステンション※3構造を開発しました。構成部品数を従来の7部品から5部品へ削減し、エクステンション部品の軽量化や生産時のCO2排出量の削減に貢献しています。

※3 エクステンション...ボデーと締結する部位の名称

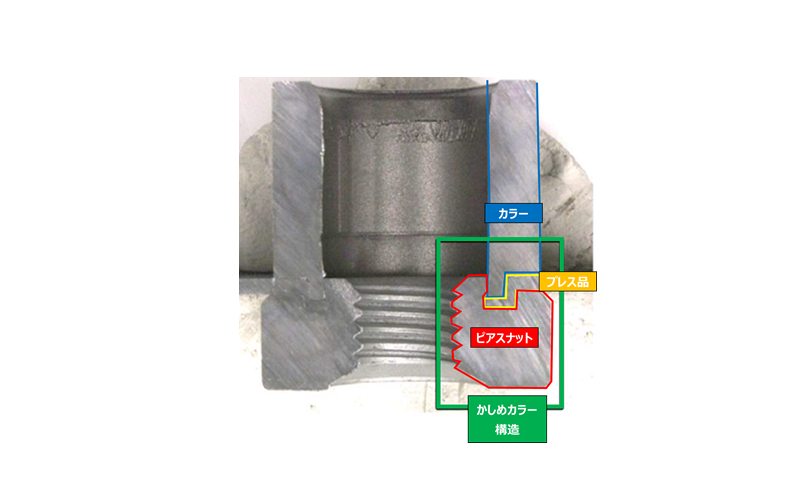

3.かしめカラー構造の開発

- ピアスナット※4をプレス部品に取り付ける際にカラー※5を用いたかしめカラー構造を新たに開発しました。従来品はナットを溶接していましたが、当構造により、溶接2工程を廃止し、溶接時のナットねじ部へのスパッタ※6付着の解消による品質向上および生産時のCO2排出量削減に貢献しています。

当技術は、特許取得済みです。

※4 ピアスナット...プレスの加圧により、鋼板にかしめたナット

※5 カラー...円筒状の部品。ボデーとインパネリンフォースメントに挟まれて締結される

※6 スパッタ...溶接中に飛散する金属粒.ねじの機能を妨げないために削除する必要がある -