カーボンニュートラル(CN)への対応

地球温暖化による異常気象等の社会課題への対策として、Scope1・2は徹底的な日常改善でCO2排出量削減に取り組み、グローバルで着実に成果を上げています。

今回、IPCC第6次報告書発行を受け、1.5℃シナリオに向けた工場のCO2排出量削減目標を厳格化しました。

さらに、Scope3(上流)では、Scope3のCO2排出量の大半を占める①原材料に注力し、使用量削減につながる製品開発や歩留り向上によるCO2排出量削減に、積極的に取り組んでいます。

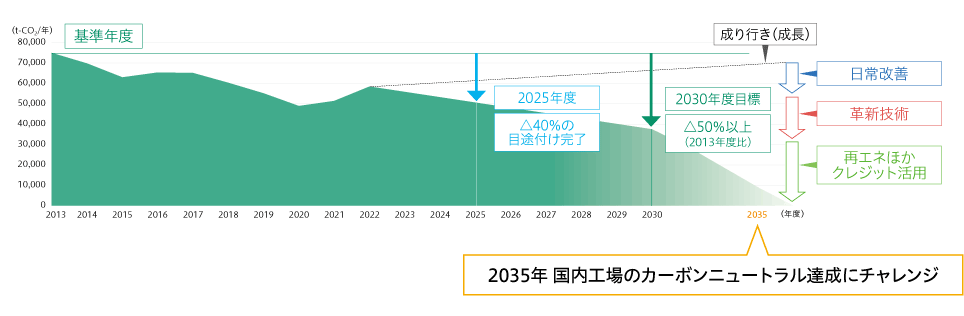

- 工場のCO2排出量削減目標

(2024年10月改訂※1) -

単体・国内外グループ会社

2030年度(2019年度比)50%以上削減(毎年4.6%削減)

2035年 国内工場のカーボンニュートラル達成にチャレンジ-

※1 改訂前の削減目標は下記となります。

単体 2030年度(2013年度比)50%以上削減(毎年3%削減)

国内外グループ会社 2030年度(2019年度比)33%以上削減(毎年3%削減)

2035年 国内工場のカーボンニュートラル達成にチャレンジ

-

※1 改訂前の削減目標は下記となります。

ライフサイクルCO2削減

工場のCO2排出量削減活動に加え、ライフサイクル視点での取り組みを追加し、実施しています。

- 上流

-

Scope3

-

①原材料

-

④輸送・配送

-

⑦通勤

*その他:②資本財、③Scope1・2に含まれない燃料およびエネルギー関連活動、⑤廃棄物、⑥出張、⑧リース資産

-

材料・部品でのCO2削減

- ボデー部品の冷間超ハイテン材化技術等による製品の軽量化で材料購入量を低減

- エコプロダクト認定製品へのシフト

- (マフラー・エキマニ・DPF・キャニスター)

- 当社取り組み展開による仕入先様との協業・目標値設定

物流に関わるCO2削減

- 仕入先様同士の互換性およびバックアップ体制を強化し、地域性を配慮した物流の最適化

- CAE解析を活用した金型トライ回数低減で運搬回数低減

- フタバ

-

-

Scope1

燃料の燃焼

-

Scope2

電気の使用

-

工場のCO2排出ゼロへの取り組み

日常改善

- ロボットの無駄な待機電力の削減

- 寄せ止めの推進

(低稼働ライン集約・生産効率向上)

生技革新

- プレス部品の多数個取り化

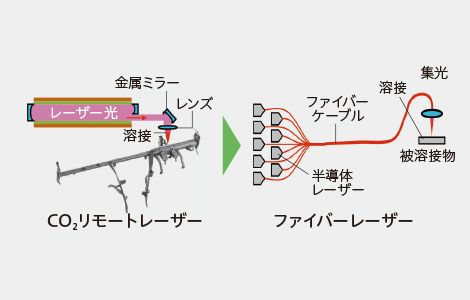

- レーザー溶接の変更

(CO2⇒ファイバー) - コンプレッサーのエアー供給元圧力低減

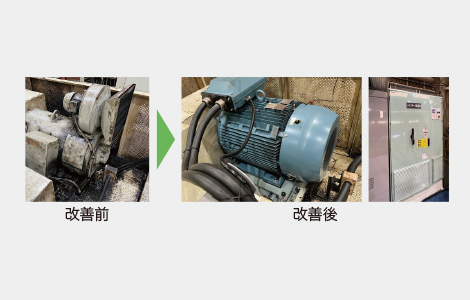

ユーティリティー更新

- 工場照明のLED化

- 冷却水ポンプモーターのインバータ化

- 塗装乾燥炉の断熱材設置

再生可能

エネルギー

- 太陽光パネルの設置

- 下流

-

Scope3

-

⑪製品の使用

-

⑫製品の廃棄

*その他:⑨輸送・配送、⑩製品の加工、⑬リース資産、⑭フランチャイズ、⑮投資

-

使用段階でのCO2削減

- ボデー部品の冷間超ハイテン材への置換による軽量化

- エコプロダクト認定製品へのシフトで小型高性能化による環境負荷物質削減、騒音低減、軽量化

廃却低減の取り組み

- 設備の汎用化・流用化促進による廃却低減

- 設備を更新・新規作製する際、CO2排出量を経営判断に適用※2

※2 設備の更新・新規作製、大幅改修を実施する際、「業務決裁書」に「生産時のCO2排出量を価格に置き換える」設定に取り組んでおり、投資判断の指標としてICP※3の使用を検討中

※3 ICP(Internal Carbon Pricing) ...カーボンプライシングの一つ

フタバ(単体)工場のCO2排出量削減 ~カーボンニュートラルへのアプローチ

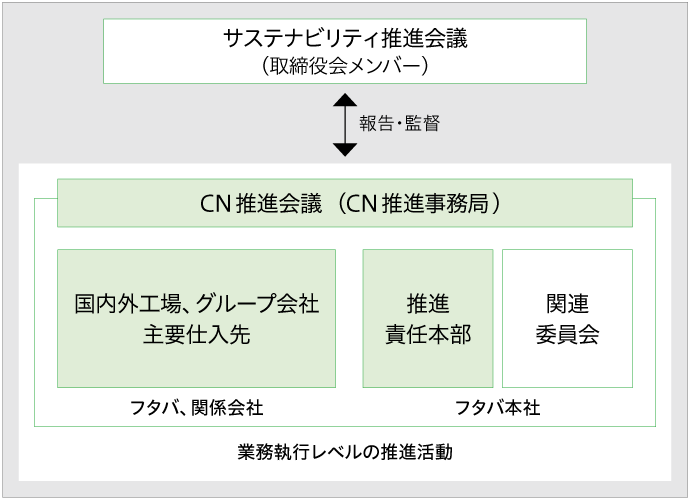

推進体制

当社は、気候変動に係る経営の方向性および事業に関連するリスク・機会を、サステナビリティ推進会議で報告・監督しています。気候変動を含む環境課題は、当社の重要テーマ(マテリアリティ) の一つとして、取締役会承認を経て中期経営計画やグローバル会社方針に落し込まれ、目標達成に向けて取り組んでいます。 フタバグループの方針や目標はCN推進会議で協議・設定、各推進責任本部がアクションプランを策定し、フタバグループへ展開のうえ、グローバルで進捗管理を行っています。さらに国内の仕入先様にも展開し、サプライチェーンでの取り組みを進めています。進捗状況はサステナビリティ推進会議へ報告され、事業環境の変化や実績に基づいた改善活動や目標の再検討は、CN推進事務局と各推進責任本部が話し合い、方針や目標に反映して推進しています。

推進体制図

地球温暖化・気候変動への影響を考えた"モノづくり"

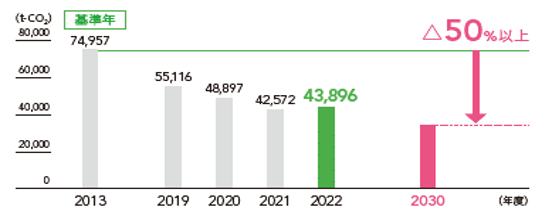

積極的な改善活動により、2023年度のCO2排出量(単体)は、14%削減(2019年度比)となりました。

CO2排出量(単体)

事例 1 ファイバーレーザー溶接機への更新

- インパネリインフォースメントの量産設備をCO2リモートレーザー溶接機から消費電力の少ないファイバーレーザー溶接機への更新を進めています。今後、約600t-CO2の削減を見込んでいます。

事例 2 電気・エアー使用量の極小化活動

- 電気・エアー使用量の極小化に向けた「アクションプラン」を全工場で推進し、CO2排出量削減に向けた数多くの取り組みを行っています。

2023年度には、この活動によって年間約840t-CO2の削減を実施しています。

事例 3 再生可能エネルギーの導入

- 2024年10月、幸田工場に「太陽光発電」を追加導入しました。この発電で、幸田工場の月電力使用量の9%相当を賄います。今後も、他工場への導入を計画しています。また、国内外グループ会社でも導入が進められています。

-

幸田工場の太陽光パネル